- Conector de alimentación

- Conectores de batería para vehículos eléctricos

- Conector de almacenamiento de energía

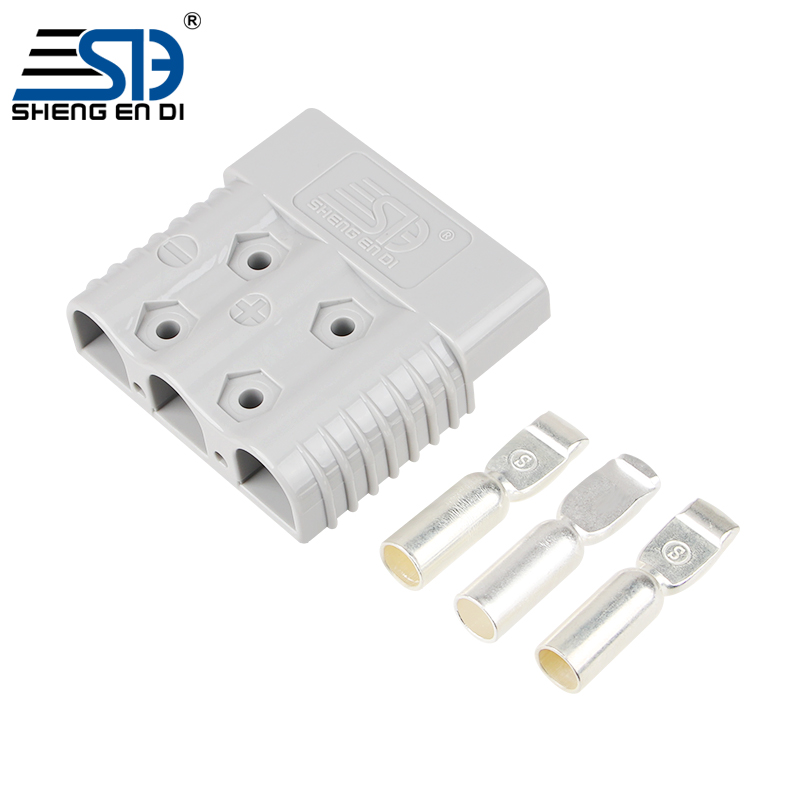

- Enchufe de conexión rápida gris de 75 A y 600 V

- Enchufe del conector de alta corriente

- Conectores de 2 polos de conexión rápida

- Conector de cable impermeable 30A

- Enchufes de conector de cable